Menü

MPFM

Frontplatte verstellbar|Breites Spektrum|Portable 'vor Ort'

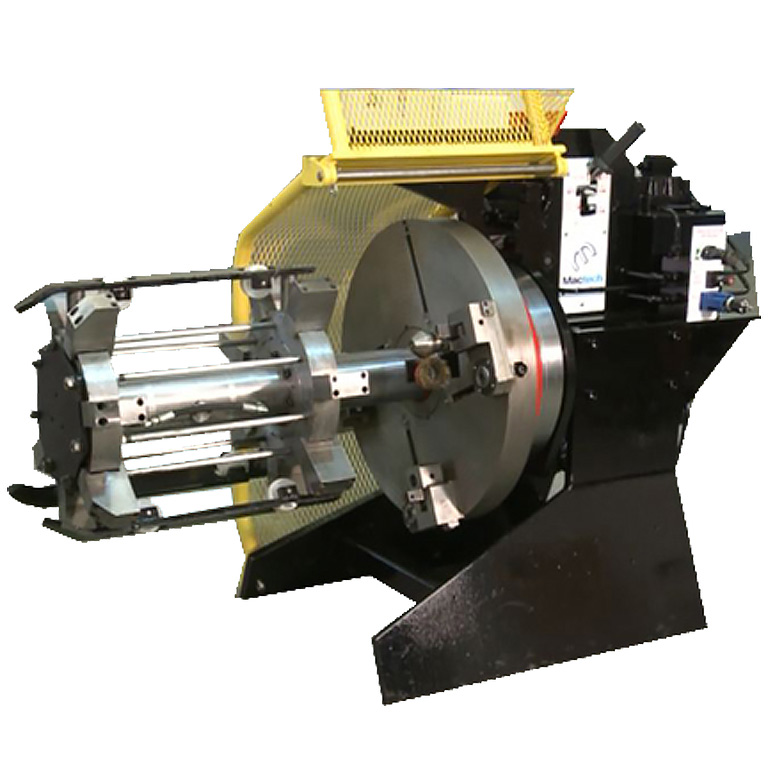

Die Mactech Pipeline Machine wurde als tragbares Werkzeug vor Ort zur Herstellung von Schweißvorbereitungsprofilen an Rohrenden entwickelt.

An der rotierenden Frontplatte sind mehrere Werkzeughalter vom "radialen" Typ montiert, die jeweils zwei Werkzeugstränge mit quadratischem Querschnitt von 1 Zoll in "Huckepack"-Weise aufnehmen können.

Durch die Anordnung von Werkzeugen mit unterschiedlichen Anstellwinkeln kann eine sehr große Vielfalt an Schweißvorbereitungsprofilen hergestellt werden.

Alle Maschinenbewegungen werden von einer gemeinsamen hydraulischen Versorgungsquelle abgeleitet und durch eine Reihe von stapelmontierten, nockenbetätigten, konischen Schieberventilen gesteuert.

Technische Daten

H1 6 – 14 4,75” ID – 14” AD Bis zu 1,2”, H2 12 – 24 10,75” ID – 24” AD Bis zu 2”, H3 24 – 36 22” ID – 36” AD Bis zu 2”, H4 36 – 48 34” ID – 48” AD Bis zu 2”, H5 48 – 60 46” ID – 60” AD Bis zu 2”

Klemmeinheit

Die Klemmeinheit besteht aus einem doppelt wirkenden Zylinder, der an zwei Endkappen befestigt ist, von denen jede bearbeitet ist, um sieben radial positionierte Klemmkolben aufzunehmen. Beide Endkappen sind sicher miteinander verschraubt und durch die Klemmzylinderbaugruppe getrennt und bilden so eine eigenständige Einheit, die zur Wartung, zum Austausch oder zum Transport leicht von der Rückseite der Maschine entfernt werden kann. Drei Sätze von Führungsrädern werden in vorgefertigten Kufenhalterungen getragen , an den Endkappen montiert und ermöglichen ein müheloses Einrollen der Einheiten in die Rohrbohrung. Diese können an den jeweiligen Rohrdurchmesser angepasst werden, indem der erforderliche Abstandshalter hinzugefügt wird. Das Klemmsystem verfügt über ein einzigartiges „Klemmkäfig“-Konzept, mit dem die Maschine den Bereich von 10 Zoll ID bis 24 Zoll AD abdecken kann. Mit dem Standarddorn kann die Maschine mit einem Innendurchmesser von 10 Zoll bis zu einem Außendurchmesser von 16 Zoll arbeiten, und mit dem zusätzlichen „Klemmkäfig“ kann die Maschine dann Größen von 16 Zoll bis 24 Zoll Außendurchmesser abdecken.

Frontplatte

Die Frontplatte der Maschine ist aus hochfestem Gusseisen mit Kugelgraphit gefertigt und großzügig gerippt, um maximale Steifigkeit für die Werkzeughalterbaugruppen zu bieten. Das Hauptantriebszahnrad ist direkt an der Rückseite der Frontplatte befestigt und bietet, da es ein Innenzahnrad ist, seinen eigenen Schutz vor Beschädigung und schützt auch den Antriebsritzelmechanismus. Schmieröl für alle Getriebezahnräder ist darin untergebracht ein Reservoir an der Rückseite der Frontplatte. Die gesamte Frontplattenbaugruppe wird von einem Paar gegenüberliegender Kegelrollenlager getragen, die wiederum auf einer nicht rotierenden Hülse getragen werden.

Dornbaugruppe

Der Maschinendorn, um den sich die Planscheibe dreht und axial gleitet, ist aus wärmebehandeltem legiertem Stahl gefertigt, wobei die Gleitflächen hartverchromt und präzise geschliffen sind. Zwischen dem Dorn und den Klemmeinheiten ist eine Flanschverbindung vorgesehen, durch die die hydraulischen Klemmversorgungsleitungen über 0-Ring-abgedichtete Verbindungen verlaufen. Das Hauptantriebsgetriebe ist sicher am hinteren Ende des Dorns verankert, um einen starren Reaktionspunkt für die Schneidkräfte bereitzustellen.

Carrie-Versammlung

Dies ist eine vorgefertigte Stahlkonstruktion, die starr an der Dornbaugruppe befestigt ist und die Vorschubsteuerzylinder, die hydraulischen Steuerventile, die Schutzschiene trägt und auch den Haupthebearm bildet. Axiale Vorschubkräfte werden durch zwei identische doppelt wirkende Hydraulikzylinder erzeugt, die symmetrisch um die Dornmitte angeordnet sind. Stufenlose Zuführungen werden erreicht, indem der Ölfluss zu diesen Zylindern unter Verwendung eines feinen druckkompensierten Zuführungssteuerventils gesteuert wird. Ein einzelner Stapel von Hebeln betätigt; Hydraulische Ventile vom mobilen Typ werden verwendet, um alle Maschinenfunktionen zu steuern. Unser einzigartiges „patentiertes Einhebel-Steuersystem“ steuert alle Maschinenfunktionen: Planscheibenstopp/-start, Dornspannen/-lösen, Planscheiben-Schnellgang links/rechts und schließlich Planscheibenvorschub links/rechts. Die Auswirkungen hoher Impulslasten, die durch plötzliche Ventilbetätigung erzeugt werden, werden durch die druckkompensierte konische Spulenkonfiguration der Ventile und die Verwendung von Spulen mit offener Mitte im Motorsteuerkreis reduziert. Die Frontplatte kann bei zurückgezogener Schutzvorrichtung gerüttelt werden, um die Inspektion und Einstellung des Werkzeugs zu erleichtern. Das Spannen des Dorns wird durch ein blockzentriertes Ventil gesteuert, das ein Rückschlagventil in der Spannzuleitung enthält. Im Falle eines Ausfalls der Hydraulikversorgungsleitungen behält die Maschine ihre Klemmkraft auf dem Rohr bei, wodurch die Maschine sicher anhalten kann. Alle hydraulischen Verbindungen zur Maschine werden über Schnellkupplungen der Aero Quip FD-Serie 45 hergestellt und bestehen aus einem Druck- und einem Tankrücklaufanschluss

Werkzeugkasten

Identische radiale Werkzeugkästen sind an der Frontplatte in Positionen befestigt, die zu den bearbeiteten Rohrgrößen passen. Jeder Werkzeugkasten dreht sich unter der Wirkung einer exzentrisch angebrachten Führungsrolle um ein Paar Wälzlager. Der gesamten Anordnung wird durch eine Feder, die an der Innenfläche des Werkzeughalters angebracht ist, eine radial nach außen gerichtete Federvorspannung verliehen, wobei in jedem Gehäuse ein Anschlag für die endgültige Position vorgesehen ist, um die axialen Schneidkräfte zu absorbieren. Dieses Polster liegt an einer Unterplatte aus gehärtetem Stahl an, die sich auf der Frontplatte befindet. In jedem Werkzeugkasten ist ausreichend Werkzeugraum für zwei Vierkantwerkzeuge mit 1 Zoll und Hartmetall-Wendeschneidplatten vorhanden. Die Werkzeugkästen sind eigenständige, modulare Einheiten, die mit einer einzigen Schraube an der Frontplatte befestigt sind. Der komplette Werkzeugkasten kann entfernt und ein Ersatz in Sekundenschnelle montiert werden. Die Anordnung des Werkzeugkastens erfolgt durch eine Positionsvorschubschraube, die jegliche radiale Verschiebung der Werkzeugkastenanordnung verhindert und eine positive Anordnung in jeder Position bereitstellt.